En grogrund för stora idéer

Woolpower Forward är vår plattform för innovation, en plats där vi utmanar det invanda, experimenterar och skapar kläder för framtiden. Vi vet att förändring börjar i det lilla, men alltid med ambitionen att växa och göra verklig skillnad.

Genom Woolpower Forward utforskar vi nya material och produktionsmetoder. Vi testar idéer i mindre skala för att säkerställa att de fungerar innan vi integrerar dem i våra befintliga plagg. Vår långsiktiga vision handlar inte om att lansera nya produkter, utan om att vidareutveckla och förbättra de plagg du redan älskar. Att göra dem ännu mer hållbara, funktionella och långlivade. Genom samarbete med experter inom branschen vill vi driva utvecklingen framåt.

Men innovation betyder ingenting utan transparens. Därför vill vi dela både framgångar och utmaningar för att skapa en öppen dialog och ta ansvar för vår roll i att forma textilindustrin. Följ med oss i vårt arbete – Forward.

Vårt första steg framåt

Låt oss presentera ett helt nytt material, som i själva verket är gammalt.

Återvunnet garn från vårt eget produktionsspill

Första steget i Woolpower Forward handlar om att ta vara på det vi redan har och ta ansvar för de resurser vi förbrukar. När vi stansar ut material till våra ordinarie produkter blir små bitar över. I flera år har vi använt dem till vårt filtmaterial – det kommer vi fortsätta med. Men nu tar vi nästa steg.

Vårt spill består av ullfibrer av mycket hög kvalitet. Därför har vi under några år testat att spinna ett nytt garn av det. Garnet kan användas i nya produkter, och nu är vi redo att utvärdera det i verkligheten. Som ett första steg har vi tagit fram två tröjor, tillverkade av vårt eget spill, i en liten upplaga.

Vi drömmer om ett system där varje plagg lever länge och där materialet får en andra chans när plagget gjort sitt. Tills dess börjar vi där vi kan: genom att ta tillvara på vårt produktionsspill. För det här handlar inte bara om återvunnet material. Genom att samla in vårt eget spill och spinna det till nytt garn, som sedan stickas, bereds och sys till nya produkter i vår fabrik, så skapar vi en sluten loop där ullfibrerna förädlas och kan leva vidare i nya former.

Full Zip Hood Jacket

En unisexjacka med huva och hel dragkedja, stickad i vårt ikoniska material Ullfrotté Original. Skillnaden ligger i garnet: här används en ny kvalitet som består av 70% återvunnet produktionsspill från vår fabrik i Östersund, blandat med 30% nya fibrer. Resultatet är ett material med samma funktion, slitstyrka och komfort som våra övriga plagg, men framtaget på ett mer resurseffektivt sätt.

Jackan stickas, bereds och sys helt i vår fabrik i Östersund, där vi testat och justerat processen för att säkerställa att materialet fungerar i praktiken. Full Zip Hood Jacket är ett pålitligt vardagsplagg som fungerar både som ytterplagg under mildare dagar och som mellanlager när det blir kallare. Huvan är formad för att ligga nära huvudet och ge ett följsamt skydd. Finns i grön eller grå.

Half Zip Crewneck

En unisextröja med rund hals och halvlång dragkedja. Stickad i Ullfrotté Original, samma unika material som i våra ordinarie plagg, men här med ett nyutvecklat. Garnet består av 70% återvunnet produktionsspill från vår egen produktion och 30% nya fibrer, ett material med samma värme och funktion som vanligt, men med ett mer effektivt utnyttjande av resurser.

Tröjan stickas, bereds och sys i vår fabrik i Östersund. Varje steg i tillverkningen har utvärderats för att säkra kvalitet, livslängd och producerbarhet. Half Zip Crewneck är en funktionell och slitstark tröja som är enkel att använda och konstruerad för vardagens alla behov. Modellen är en omtyckt favorit som efter många år nu kommer tillbaka. Finns i grön eller grå.

Allt börjar med det som blir över

Såhär går det till när spillmaterial från vår egen produktion blir till nytt garn.

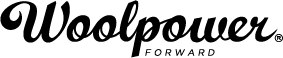

Steg 1: Spillmaterialet

Spillmaterialet samlas i vår beredning i fabriken i Östersund och skickas till ett spinneri i Italien.

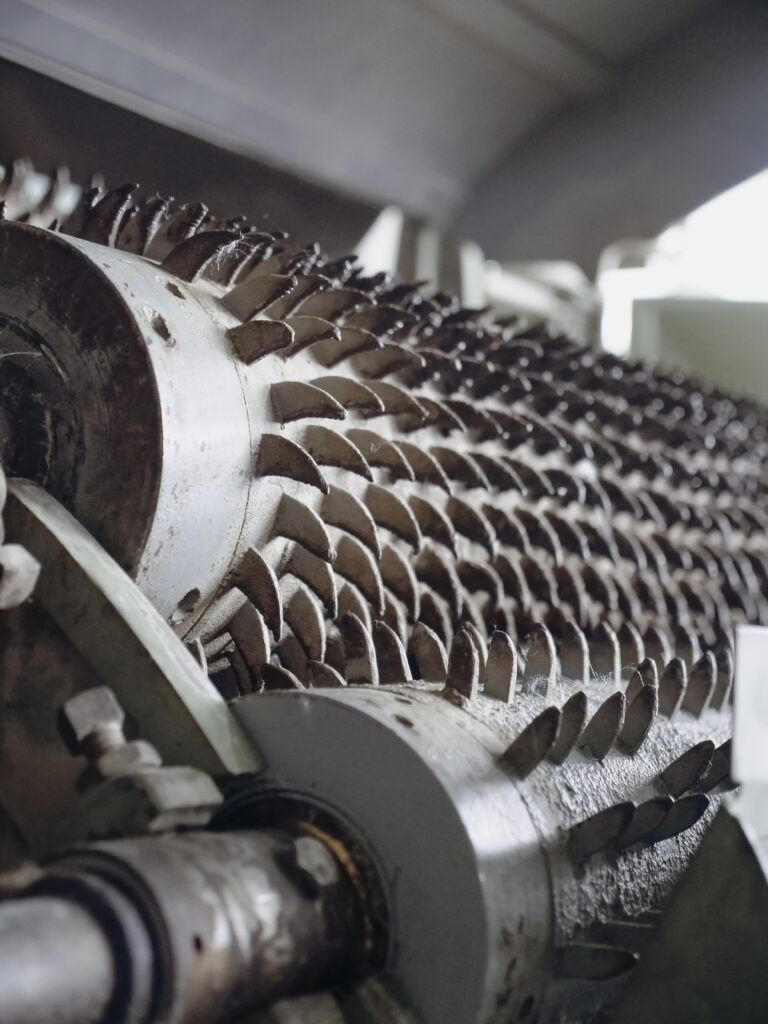

Steg 2: Upprivning (Shredding):

Produktionsspillet rivs ner till fibrer hos en partner i Biella, Italien. Det upprivna materialet packas i balar och skickas till GTI:s fabrik i Mongrando.

Steg 3: Blandning och konditionering (Blending – Conditioning)

I fabriken i Mongrando blandas återvunna fibrer med 30 % nya ullfibrer (virgin wool). Fibrerna borstas, oljas lätt och förs genom ett vilorum där de får rätt fuktighet och struktur inför kardning.

Steg 4: Kardning (Carding)

Fibrerna kardas till ett tunt flor i flera riktningar för att skapa styrka. Det fluffiga materialet formas till förgarn (carded sliver), som rullas upp på bommar redo för spinning.

Steg 5: Spinning och ångfixering (Spinning + Steaming)

Förgarnet spinns till garn i två steg:

1. Förgarn → spolar (tvist läggs på)

2. Spolar → koner (vax läggs på och mer garn ryms)

Under spinningen identifierar maskinen automatiskt svaga punkter och gör splices där det behövs. Avslutningsvis ångas garnet för att fixera det och stabilisera strukturen.

Steg 6: Färdigt Garnet kommer tillbaka till Woolpower

Det nya garnet stickas, bereds och sys till nya plagg i vår fabrik i Östersund.

Vår resa mot ett nytt material

Att ta ansvar för hela processen är bra, men det gör också att saker tar tid. Vårt projekt att tillverka plagg av återvunnet garn har pausats i perioder när den ordinarie produktionen krävde all vår kraft, och vägen har varit fylld av både framsteg och bakslag. Under osäkerhet och försök och misstag har vi långsamt hittat metoder för att förvandla produktionsspill till färdiga plagg.

2016-2019

Vi deltog i pilotprojektet Testbädd för textilåtervinning tillsammans med Swerea/RISE. Spill från produktionen revs upp och spanns till nytt garn som testades, men resultatet blev för svagt för att fungera i våra maskiner. Projektet visade dock på potentialen och lade grunden för fortsatt utveckling.

2020

Efter pilotprojektets slut tog vi över arbetet själva och testade de garn som tagits fram. Resultaten visade att fibrerna blev för korta vid mekanisk bearbetning, vilket gjorde garnet för svagt att använda i produktionen. Det blev tydligt att vi behövde bygga en egen värdekedja för att ta projektet vidare mot fungerande produktion.

2021

Arbetet intensifierades och nya samarbeten med spinnerier etablerades. En kravspecifikation togs fram och garner med inblandning av virgin ull producerades, vilket förbättrade styrkan. De första plaggen stickades i återvunnet garn och höll tillräcklig kvalitet för vidare tester, samtidigt som vi satte interna rutiner för hantering av spill.

2022

Ett år präglat av funderingar kring om den nya metoden över huvud taget skulle kunna genomföras parallellt med vår ordinarie produktion, som fortsatte som vanligt. Vi fastnade i frågor om flöden, metoder och hur konceptet bäst skulle passa in i sortimentet, vilket gjorde att konkreta framsteg blev få. Året blev trots detta ett viktigt reflekterande steg för att förstå hur projektet faktiskt skulle kunna realiseras.

2023

Vi tog fram en plan för hur befintligt garn kunde användas i en första mindre produktionsomgång. Processen för insamling och sortering av spill i produktionen färdigställdes, och nya provserier av garn beställdes. Interna tester visade på god kvalitet, vilket gjorde det möjligt att börja förbereda för produktion i mindre skala.

2024

Arbetet med återvunnet garn gick långsammare, men viktiga insikter växte fram. Under året föddes idén om att samla utvecklingsprojekt i en ny plattform, Woolpower FORWARD, för att kunna testa hållbara lösningar i mindre skala innan de skalas upp. På så sätt fick projektet med återvunnet garn en ny roll som första steg i ett större arbete för framtidens hållbara produktion.

2025

Året inleddes med en första bulkorder av återvunnet garn i två färger. Produktionsflöden för stickning, beredning och sömnad tränas in, inklusive provproduktion för att effektivisera hanteringen. Under hösten sattes slutliga detaljer och justeringar inför full produktion, och de första plaggen i återvunnet garn producerades i större skala.

Vi tar oss framåt

Men aldrig bort från vår kärna: ansvarsfull textilproduktion i Östersund.

Precis som våra övriga plagg tillverkas dessa helt i vår fabrik i Östersund – från garn till färdigt plagg. Det återvunna materialet kommer från spillet som uppstår när vi producerar våra Full Zip Jackets och Vest 400. När vår partner i Italien spunnit nytt garn av detta skickas det tillbaka till oss för att stickas, stansas och sys till nya produkter.

Att införa ett nytt material kräver noggrann utvärdering. Under projektets gång har vi testat inställningar i stickmaskinerna, genomfört tvättester och sytt prototyper för att säkra kvaliteten i varje steg.

Nu är vi redo att släppa de första plaggen. Design och funktion möter våra krav – och det vi testar vidare är hur smidigt en mindre produktionsserie fungerar i praktiken.

Några av oss som har jobbat med utvecklingen av dessa produkter är:

Mikael, Stickning

Petra, Sömnad

Monika, Utveckling Sömnad

Jacob, Produktutveckling

Ida, Kvalitet

Jenny, Projektledning & Produktutveckling

Fler projekt inom Forward

Läs mer om pågående och avslutade projekt inom Woolpower Forward.

Forward FAQ

Har du frågor om Woolpower Forward så kanske du hittar svaret här. Om inte, hör gärna av dig till oss!